Cum să alegeți un fierăstrău miter pentru un consumator obișnuit, dacă are nevoie de așa ceva? Soluția cea mai logică este să solicitați ajutor unui consultant dintr-un magazin specializat: el va explica totul, va spune și chiar va arăta. Cu toate acestea, pentru a face conversația cu un specialist mai substanțială, ar fi frumos să obțineți cel puțin o idee generală despre instrument înainte de a merge la magazin.

Scopul ferestrei de tăiere

Numele "miter" indică scopul acestui ferăstrău - proiectarea capetelor piesei de prelucrat, taierea lemnului pe fibre. În acest caz, acesta diferă de cea mai apropiată relativă - un fierăstrău circular, care este folosit, de regulă, pentru tăierea longitudinală a lemnului.

Motoarele moderne puternice și lamelele de fierăstrău extrem de rezistente permit tăierea să taie nu numai lemnul, ci și profilele și țevile din plastic, subțiri și materialele compozite pe bază de lemn. Pentru aceste materiale, noțiunile de "longitudinal" și "transversal" sunt foarte condiționate: dacă se folosesc astfel de termeni, atunci nu vorbim despre structura materialului, ci despre forma unui martor particular. Desigur, forma piesei de lucru poate fi foarte diversă, uneori fără o axă longitudinală clar definită.

Aplicabilitatea unui fierăstrău într-un caz sau altul este determinată numai de comoditatea alimentării unei anumite piese de prelucrat. Astfel, denumirea de "ferestrău miter" nu poate fi considerată ca reflectând pe deplin potențialul acestui instrument, tocmai acest nume a fost fixat din punct de vedere istoric la fierăstraiele circulare staționare cu o unitate de tăiere mobilă.

Ferăstrăul de șlefuit poate tăia material nu numai sub un unghi drept, ci și la un unghi ales arbitrar, pentru care uneori este numit șoc electric. Mai mult decât atât, în multe dispozitive moderne este permisă schimbarea unghiului nu numai în plan orizontal, dar și în plan vertical, adică este capabil de tăiere sub o înclinație. Cu ajutorul ferăstrăului miter, puteți selecta canelurile dacă este necesar.

După cum puteți vedea, posibilitățile acestui instrument sunt mult mai largi decât ați fi crezut la început. Nu este surprinzător faptul că tăierea poate fi găsită din ce în ce mai frecvent pe micile ferme de tâmplărie, pe șantierele de construcții, în ateliere de lucru la domiciliu. K, fenomenul în fabricarea de rame de ferestre și tocuri de uși, atunci când se stabilesc podele (Res dușumea, laminate, muluri) și alte lucrări de finisare (garnituri tăiate, diverse profile din aluminiu și plastic) pentru fabricarea de mobilier din lemn.

Dispozitivul și funcționalitatea ferăstrăului de tăiat

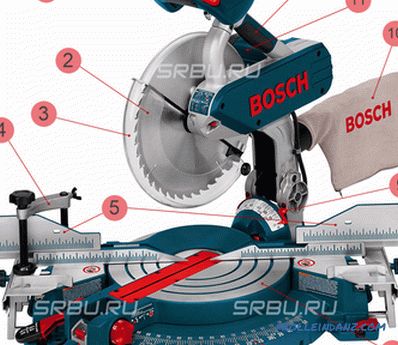

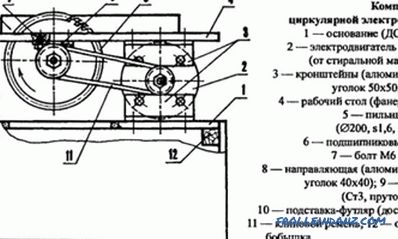

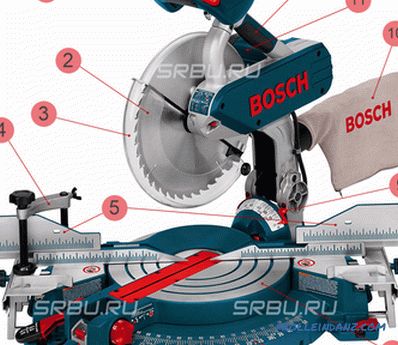

Dispozitivul de tuns este ușor de înțeles din figură, care prezintă componentele principale ale sculei. Totul altceva este doar add-on-uri care nu schimbă principiul de funcționare, ci doar îmbunătățesc funcționalitatea și utilitatea.

1 . Manipulați cu butonul de alimentare.

2 . Lama de ferăstrău

3 . Capac de protecție

4 . Clamp pentru fixarea piesei de prelucrat.

5 . Opriți pentru recoltare.

6 . Mecanismul de fixare a mesei la un unghi dat.

7 . Scală orizontală de reglare a unghiului.

8 . Tabel.

9 . Mecanism de reglare a unghiului vertical.

10 . Colector de praf.

11 . Motor.

12 . Mâner de transportat.

Elementele principale ale unui ferăstrău cu ferăstrău sunt un motor electric și o lamă de fierăstrău din oțel de înaltă calitate. Motorul, lama de ferăstrău și cutia de viteze care le conectează constituie o unitate funcțională, iar aici este un mâner cu un comutator de comutare.

Întreaga unitate este atașată la baza - patul pe care este așezat țagla tăiată. Pe baza cercului de strângere fix, se deplasează când se stabilește unghiul tăieturii și accentul. Paturile de dispozitive relativ costisitoare sunt fabricate din aliaje durabile și ușor de aluminiu sau de magneziu, care asigură nu numai fiabilitatea bazei, ci și mobilitatea întregului instrument prin reducerea greutății.

Blocul funcțional este conectat la cadru printr-un braț pivotant, folosind o balama cu arc. Brațul pivotant este numit pendulum, iar ferăstraiele de acest tip sunt numite pendulum.

Pendulul asigură mișcarea modulului de lucru. Pentru a executa tăietura, pârghia trebuie să fie coborâtă în jos, "înecând" lama de ferăstrău în piesa de lucru staționară (pentru ferăstrăul nestingherit există un slot în platoul plat al patului). Aceasta este cea mai simplă versiune a ferăstrăului miter. De regulă, toate modelele moderne sunt echipate cu un mecanism care asigură rotația spațiului de lucru împreună cu toate mecanismele, în plan orizontal.

Astfel, ghidajele și elementele de masă rămân în staționare, iar unealta schimbă poziția în plan orizontal. Utilizarea unui astfel de instrument oferă mai multe posibilități de tăiere.Pentru ferăstraie de tip combinat, există o altă articulație care permite rotirea pârghiei în raport cu axa verticală (adică pentru aceste ferăstraie, unghiul de tăiere poate fi schimbat în două planuri). Adesea, întoarcerea în jurul axei orizontale este permisă numai într-o direcție - opusă unității electrice.

Dar există modele care permit înclinarea în ambele direcții.

Astfel de soluții tehnice extind în mod repetat lista funcționalității instrumentului. Înclinarea în raport cu tăierea verticală vă permite să vă confruntați cu înălțimea piesei de prelucrat, care este mai mare decât raza activă a discului.

Lățimea de tăiere a ferăstrăului de tăiat este relativ mică, mai ales când lucrați sub un unghi sau înclinare. De exemplu, un pendul cu pendul mediu, cu un disc de 10 inch în unghi drept, va tăia o bară de 95 * 95 mm sau o placă de 69 * 135 mm (dacă instalați alte unghiuri, dimensiunea admisă a piesei de prelucrat scade). Cu alte cuvinte, ferăstrăul cu ferăstrău nu este potrivit numai pentru tăierea longitudinală, dar și pentru piesele largi transversale.

Pentru a mări lățimea tăieturii, ferăstrăul este echipat cu o funcție de tracțiune. Unitatea de lucru la tăiere cu o astfel de funcție se deplasează nu numai în jurul axei balamale, dar și de-a lungul liniei de tăiere de-a lungul tijelor de ghidare, datorită cărora lățimea maximă de tăiere la un unghi de 90 ° crește de la 80-180 mm la 280-340 mm. Astfel de instrumente sunt numite ferăstraie orizontale sau ferăstraie orizontale.

În acest caz, mecanismele de deplasare a ferăstrăului de-a lungul piesei de prelucrat diferă în funcție de producător și de modelul dispozitivului.

Specii și alegerea motorului pentru decuparea

Cel mai adesea, motorul ferăstrăului de miere este situat în partea dreaptă a discului de lucru. Cu toate acestea, pentru unele unități, acesta este mutat înapoi pentru a maximiza vederea suprafeței de lucru (indiferent de ce mâner lucrează cu operatorul) și nu pentru a crea obstacole cu o tăiere înclinată - astfel de ferăstraie, de regulă, au un cap de lucru înclinat în ambele direcții.

Două tipuri de motoare electrice sunt instalate pe mașinile de tuns - asincron și colector.

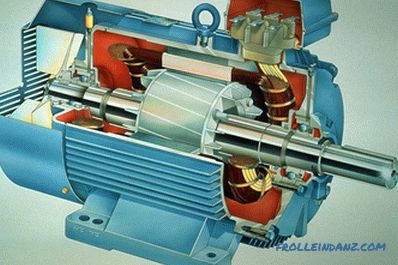

Motorul asincron

Un motor asincron este considerat mai economic, mai fiabil și mai silențios. Nu are nici un fel de contacte, ceea ce înseamnă că nu există nimic de făcut zgomot, supraîncălziți și destrămați sub influența factorilor externi - praf, umiditate, vibrații. În plus față de rulmenți, pur și simplu nu există nimic de purtat acolo, astfel încât astfel de unități pot servi fără plângeri de zeci de ani. Cu toate acestea, nu toți producătorii de scule electrice urmăresc să-și echipeze produsele cu astfel de motoare aparent ideale, deoarece au motoare asincrone și dezavantajele proprii - putere redusă cu greutate suficient de mare.

De exemplu, un motor de 2 kilowați de acest tip cântărește mai mult de 20 de kilograme. Trebuie să recunoașteți că este destul de dificil să mutați manual unitatea de lucru cu un astfel de apendice. În plus, atunci când este alimentat cu frecvență industrială, un motor asincron, în principiu, nu poate atinge viteze mai mari de 2850 rpm. / min Desigur, utilizarea de materiale moderne și furnizarea de curent de înaltă frecvență la motor într-o anumită măsură nivel de aceste probleme, dar ele nu le elimina complet.

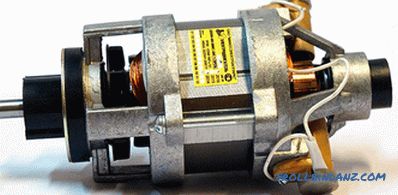

Motorul colector

Motoarele colectorului sunt mult mai atractive din punct de vedere al dimensiunilor și puterii. Cu o masă comparabilă, cuplul motorului colector este de câteva ori mai mare decât cel al asincronei. El este capabil să elibereze până la 5-10 mii vol. / min iar organizarea sistemului de control și stabilizare a revoluțiilor este mult mai simplă.

Nu este surprinzător faptul că, în pofida dezavantajelor motoarelor cu colector (nivel ridicat de zgomot, necesitatea unei întrețineri regulate pentru a înlocui periile de colectare)

Motor fără perii

Cu toate acestea, există încă o opțiune bazată pe tehnologiile semiconductoare moderne - mediul de aur între tipurile asincrone și colectoare ale motorului. Vorbim despre motoare cu robinet sau cu perii (marcate cu literele BL de la engleză fără perii). La motoarele cu supape, ansamblul perie-colector a fost înlocuit cu o unitate electronică caracterizată printr-o rezistență neglijabilă și o viteză enormă de comutare a supapelor de alimentare electronice.

Acest tip de motor combină toate avantajele asincrone și colectorului - cuplu și eficiență ridicată, funcționare silențioasă, factori externi, durată de viață îndelungată, nu este nevoie de întreținere regulată.La mașinile de ferăstrău moderne de înaltă calitate se instalează din ce în ce mai multe motoare de ventil care sunt instalate, deoarece singurul lor dezavantaj - prețul ridicat - este mai mult decât compensat de un număr atât de mare de avantaje.

Tipurile de cutii de viteze, avantajele și dezavantajele acestora

Legătura de legătură dintre motorul electric și discul de ferăstrău este cutia de viteze care transmite și transformă cuplul motorului. Pe ferăstraie de șlefuit utilizați două tipuri de cutii de viteze - cu angrenaj sau cu curea.

Uneltele care furnizează o grămadă rigidă de arbori par mai fiabile. Ei nu alunecă și nu zboară ca o centură, și nu este nimic de rupt acolo. Se pare că producătorii de ferăstraie miter ar trebui să acorde prioritate unui astfel de sistem fiabil. Cu toate acestea, în practică, transmisia curelei pe aceste unelte poate fi văzută mai des decât o unelte. Care este motivul? Transmisia fiabilă are un dezavantaj. În caz de urgență, reductorul de viteze poate eșua, iar apoi va necesita înlocuirea completă sau reparația serioasă într-un centru de service specializat.

"Nesiguranța" transmisiei curelei poate fi privită și cu ochi diferiți. Da, uneori centura zboară sau chiar se rupe, dar instalarea sau înlocuirea acesteia cu una nouă nu necesită cunoștințe și abilități speciale - un utilizator obișnuit va face față acestei sarcini. În plus, centura asigură o amortizare a vibrațiilor radiale și axiale, care ajută la reducerea uzurii lagărelor și a altor componente ale motorului. Atunci când o supraîncărcare a sculei de urgență (de exemplu, atunci când lama de ferăstrău este blocată), chiar și o bandă bine tensionată va aluneca, ceea ce va salva piesele metalice ale motorului de la distrugere. Iar zgomotul unui ferăstrău cu un sistem de transmisie a curelei produce o incomparabilitate mai mică, ceea ce este, de asemenea, un factor destul de important.

Ferăstrău cu bandă. Apropo, unii producători (inclusiv acei autori precum Bosch și DeWalt) au exclus unitatea de viteze de la un număr de modele, având instalat discul de ferăstrău direct pe arborele motorului.

Această soluție are, de asemenea, argumentele pro și contra. Pe de o parte, sarcina pe rulmenți crește, pe de altă parte, zgomotul emis de scule este redus, credibilitatea designului crește, iar întreținerea și repararea sunt simplificate.

Putere și număr de rotații

Puterea mașinilor de ferăstrău poate varia de la 800 la 2500 W în funcție de model. 1600-1800 W sunt considerate mijlocul de aur - instrumentele de putere de acest fel sunt cele mai solicitate astăzi, pentru că își îndeplinesc sarcina la fel de bine în ateliere de lucru la domiciliu și în producție mică.

Ce ne dă cunoștința valorii unui astfel de parametru ca consumul de energie? În primul rând, corelația corectă a puterii fierăstrăului miter și a structurii materialului prelucrat va evita supraîncărcarea sculei, ceea ce prelungește timpul de funcționare activă.

În al doilea rând, cu cât este mai mare puterea ferăstrăului, cu atât este mai mare diametrul discului care poate fi montat pe acesta. Ca exemplu de confirmare a acestei afirmații, să comparăm două ferăstraie de tăiere de la Bosch. Pe modelul PCM 7, a cărui putere este de 1100 W, trebuie să selectați un disc cu un diametru de cel mult 190 mm. Dar pentru GCM 10 J Professional cu o capacitate de 2000 W, este potrivit un disc cu diametrul de 254 mm. Trebuie avut în vedere că, odată cu creșterea puterii ferăstrăului și a diametrului exterior al discului, dimensiunile și greutatea sculei cresc. Deci, primul model dat ca un exemplu cântărește 9 kg, iar al doilea este deja de 14,5 kg.

O altă caracteristică tehnică pe care ar trebui să o acordați atenție atunci când alegeți un ferăstrău miter este numărul de rotații ale lamei de ferăstrău. Valoarea acestui parametru se situează în intervalul de la 3200 la 6000 rpm. / min O tăiere curată și de înaltă calitate (fără ruperea acoperirii, despicarea fibrelor de lemn etc.) este posibilă numai atunci când lucrați la viteze mari. De exemplu, atunci când diametrul lamei de ferăstrău este de 260 mm, viteza sa unghiulară trebuie să fie de cel puțin 2800 rpm. / min În modelele profesionale costisitoare, viteza unghiulară, de regulă, nu este mai mică de 4000-5000 vol. / min chiar și cu diametre mari ale discului. Un număr de producători oferă ferăstraie cu miter, numărul de rotații ale cărora poate fi ajustat în funcție de tipul lucrărilor efectuate în acest moment.

Dispozitive suplimentare

Practic, în toate modelele moderne de ferăstraie cu ferăstrău există diferite dispozitive și funcții suplimentare care vizează facilitarea lucrului și creșterea siguranței. Utilizatorul viitor al instrumentului va trebui să decidă în stadiul de selecție care dintre ele sunt într-adevăr necesare pentru a rezolva sarcinile tipice cu care se confruntă și care va fi o risipă nejustificată de bani.

1. Un sistem de îndepărtare a prafului constă dintr-o duză și un sac de colector de praf sau un furtun industrial de aspirator conectat la acesta.A doua opțiune este preferabilă pentru că vă permite să captați mai bine praful fin al materialului care este prelucrat, care este format atunci când efectuați o tăiere precisă atunci când ferăstrăul funcționează la viteze mari și / sau discuri cu un număr crescut de dinți. Sistemul de îndepărtare a prafului nu ar trebui să fie considerat o funcție suplimentară, opțională, chiar dacă vă confruntați cu sarcina de a alege un ferăstrău miter pentru casă, adică o lucrare episodică de joasă intensitate este presupusă. Lucrul fără un sistem de îndepărtare a prafului vă riscă nu numai siguranța echipamentului disponibil în atelier (și în primul rând fierăstrăul însuși), ci și sănătatea proprie.

2. Carcasa de protecție acoperă complet discul de lucru până când se strânge în materialul tăiat, ceea ce reduce în mod semnificativ riscul de accidente atunci când lucrați cu un ferăstrău miter.

3. Limitatorul de adâncime de tăiere este utilizat pentru a efectua lucrări de frezare sau tăiere profil.

4. Laserul "trage" o linie de ghidare pe piesa de prelucrat în punctul în care fierăstrăul face o tăietură. Prezența acestei opțiuni îmbunătățește precizia tăierii (mai ales atunci când tăierea la unghiuri diferite de 90 de grade), facilitează lucrul, reduce timpul de pre-pregătire.

5. Iluminarea zonei de lucru poate fi utilă atunci când lucrați în ateliere sau ateliere cu iluminare generală insuficientă.

6. O pornire netedă asigură un set treptat de turații ale motorului atunci când este pornit, împiedicând astfel "scuturarea" sculei la pornire, reducând riscul de defectare a ferăstrului datorită unei sărituri curente clare și a probabilității de blocare a sculei la începutul lucrului.

7. Oprirea automată atunci când lama de ferăstrău este blocată este o altă caracteristică utilă care vizează îmbunătățirea siguranței atunci când lucrați cu un ferăstrău miter.

8. Reglarea numărului de virajuri vă permite să modificați viteza de tăiere. Cele mai multe modele miter saws această caracteristică lipsește. Cu toate acestea, permite o mai bună ajustare a procesului de tăiere pentru materialul special prelucrat. Se recomandă celor care intenționează să lucreze nu numai cu lemn, ci și cu diverse materiale pe bază de plastic, plexiglas etc.

9. Susțineți viteza constantă în timpul creșterii sarcinii. În prezența unei astfel de funcții, rotațiile motorului nu scad cu o presiune puternică, deoarece electronica face corecțiile lor la viteză. Ca urmare, tăietura devine curată și curată.

Palete de ferăstrău

De multe ori, începătorii care nu au cunoștințe suficiente, dar care au o mare dorință de a obține un nou instrument, întreabă întrebarea: "Cum să alegi un fierăstrău pe lemn? Această întrebare nu este complet corectă. Orice tundere se va descurca cu tăierea lemnului, pentru că în acest scop a fost creat. Dar cât de mult vă bucurați rezultatul lucrării nu depinde atât de instrumentul însuși, ci de sculele instalate pe el - lama de ferăstrău.

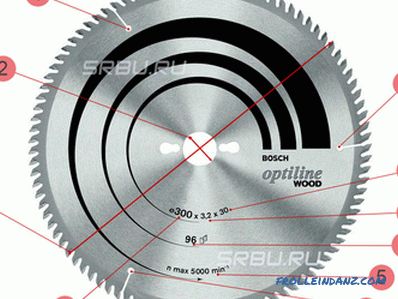

1 . Sloturi tehnologice.

2 . Diametrul de aterizare.

3 . Diametrul exterior

4 . Valoarea diametrului exterior.

5 . Viteza maximă de rotație a discului.

6 . Disc pentru tăierea 96 dinți.

7 . Valoarea grosimii discului.

8 . Valoarea diametrului de aterizare.

Diametrul exterior și diametrul discului

Parametrii principali la alegerea lamelor de ferăstrău, la care trebuie să se acorde atenție în primul rând, sunt dimensiunile diametrelor exterioare și diametrelor. Cele mai multe dintre ferăstraiele cu miter produse astăzi sunt proiectate să funcționeze cu discuri a căror diametru al găurii este de 30 mm.

Există excepții cu o abatere atât în direcția una cât și în cealaltă, dar există puține dintre ele. Diametrul exterior al lamei de fierăstrău variază mult mai mult. Cele mai multe roți de rulare standard de 10 inch și 12 inci. Trebuie avut în vedere faptul că sub 12 inci pot însemna atât 300 mm cât și 305 mm și sub 10 cm atât 250, cât și 255 și chiar 260 mm și chiar același producător poate avea discrepanțe. Discurile mai mici (185-216 mm) și mai mari (până la 360 mm) sunt mai puțin frecvente, deoarece echipamentul corespunzător este mai puțin disponibil.

Creșterea diametrului pânzei de ferăstrău vă permite să prelucreați piesele dintr-o secțiune mai mare, mărind productivitatea sculei și calitatea tăierii cu aceeași viteză. Cu toate acestea, unitățile mai mari necesită un cuplu mai mare și, prin urmare, o rezervă suplimentară de putere. Cu toate acestea, utilizarea lamelor de ferăstrău al căror diametru exterior depășește cel specificat în pașaportul pentru unelte nu va reuși: designul de tăiere pur și simplu nu va permite instalarea unui astfel de snap-in care va salva utilizatorii deosebit de neatent de la experimente periculoase. Este posibil să instalați un disc mai mic, dar acest lucru nu este recomandat.Acest lucru va duce nu numai la pierderea razei efective și a productivității instrumentului, ci și la o scădere a rezistenței dinamice calculate, astfel încât motorul poate "trece într-un spațiu" în absența stabilizării rotațiilor.

Caracteristicile tehnice ale lamelor de ferăstrău

Potrivit dimensiunii amprentei și a unui diametru exterior adecvat al discului, este o condiție necesară, dar nu suficientă, pentru a fi utilizată pentru a efectua o anumită operațiune pe ferăstrăul de tăiat - există o mulțime de alte nuanțe trebuie luate în considerare.

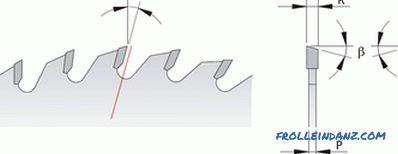

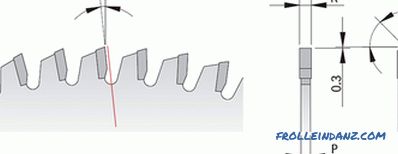

Pe lângă diametrul interior și exterior, discurile pot diferi în următoarele caracteristici: Tipul materialului . Prin tipul de material din care sunt fabricate discurile, toate sunt împărțite în monolitic și carbură. Monolit fabricat din oțel cu conținut ridicat de carbon sau de mare viteză. Ei sunt repede plictisiți, dar sunt supuși la ascuțire, iar tu o poți face singur. Discurile de carbură din oțel de scule durabile au vârfuri de lipit din aliaj dur pe vârfurile dinților (în majoritatea cazurilor este carbură de tungsten). Astfel de discuri, în ciuda prețului ridicat, au câștigat popularitate printre specialiști datorită fiabilității lor și duratei lungi de viață. Disc monolitic și carbură. Grosimea discului este . Grosimea pânzei de ferăstrău determină lățimea de tăiere și modul de funcționare. Discurile subțiri sunt mai des folosite pentru tăierea unor tipuri valoroase de lemn, sunt economice în ceea ce privește consumul de materiale, dar mai puțin durabile și durabile. Discurile groase au o resursă mare, dar fac o tăietură mai groasă. Numărul și dimensiunea dinților . Numărul de dinți de pe disc, care poate varia de la 8-10 la 80-90, afectează doi factori - viteza și calitatea tăieturii. Cu cat mai multi dinti au discul, curatitorul va fi mai mic, dar cu atat viteza este mai mica. Aceeași legătură există și cu dimensiunea dinților: cele mici pentru tăieturile lente și cele netede, cele mari pentru cele rapide dar dure. Forma dinților și unghiul de înclinare . Forma dinților determină aplicabilitatea acestui disc pentru efectuarea unei operații particulare, tăierea unui material particular. De exemplu, un dinte trapez este potrivit pentru tăierea lemnului, a plăcilor din lemn, a plăcilor din plastic, a metalelor neferoase. Concave este proiectat pentru tăierea materialelor cu un strat de acoperire sau cu două straturi, cum ar fi laminat, precum și materiale abrazive. Un dinte care poate fi înlocuit (vârfurile dinților sunt înclinate alternativ spre stânga, apoi către partea dreaptă) oferă o tăiere curată de lemn, placaj, MDF etc. Dinții pânzei de ferăstrău pot fi diferiți nu numai în forma lor, dar și în unghiul de înclinare , și anume abaterea suprafeței marginii de tăiere de raza pânzei de ferăstrău. Unitățile cu o înclinare pozitivă (de la 5 ° la 20 °) sunt în general recomandate pentru a fi utilizate pentru fierăstrăul longitudinal din lemn și materialele care conțin lemn. Ele pot fi de asemenea folosite pe ferăstraie, dar tăietura va fi dură, deși rapidă, cu o creștere a productivității și o scădere a calității proporțională cu creșterea unghiului de înclinare a dinților. Dinții discului cu înclinație pozitivă. O panta negativa (-5 °) este ideala pentru tunderea: procesul incetineste, dar taietura devine curata. Un unghi de înclinare zero al dinților indică faptul că acest disc este proiectat să funcționeze cu materiale dure, de exemplu cu metale. Discurile dințate cu înclinare negativă. Viteza de rotație a discului . Viteza de rotație permisă poate varia de la 3800 la 23800 rpm. / min Trebuie reținut faptul că numărul de rotații indicat pe disc trebuie să fie în mod necesar mai mare decât viteza de rotație a arborelui de fierăstrău, în caz contrar se poate rupe pur și simplu discul în timpul funcționării. Siguranța ta este direct dependentă de respectarea acestei reguli! Informații de bază despre disc - aterizare și diametrul exterior, grosimea, numărul de dinți, scopul, numărul maxim de revizii admisibile - pot fi învățate din marcajul de pe panza. Cu toate acestea, chiar și cu aceste informații, nu este întotdeauna ușor să găsiți ceea ce aveți nevoie, printre o mare varietate de discuri pe rafturile magazinelor, deci nu neglijați sfatul specialiștilor. Printre vânzătorii de astfel de magazine nu sunt deseori - este mai bine să cereți ajutorul unei persoane care are o experiență reală cu astfel de echipamente. Dacă nu există un profesionist care să vă ajute în alegerea dvs., trebuie să urmați două reguli simple: mai întâi, utilizați numai acele discuri recomandate pentru acest model de ferăstrău miter și, în al doilea rând, numai tăiate materialul pentru care este destinat acest disc. Astăzi piața este plină de așa-numitele discuri "universale", care, potrivit publicității, pot fi instalate pe orice tip de instrument și pot face față la fel de bine diferitelor materiale și sarcini. Din păcate, în această lume, în general, nu există nimic universal și echipamente universale pentru unelte electrice de tăiat și chiar mai mult. În caz contrar, producătorii nu vor petrece timp și bani imens pe calcule, teste și producție. Amintiți-vă că discul "stânga" nu poate rezista pur și simplu încărcărilor create de instrument. Iar acest lucru înseamnă că un utilizator care decide să utilizeze un instrument care nu este recomandat de producător, riscă și echipamente costisitoare și, cel mai important, sănătatea proprie.