În construcțiile moderne, materialele transparente sunt utilizate pe scară largă, adesea complet formând aspectul clădirilor. Împreună cu sticla obișnuită, proprietățile policarbonatului monolit au devenit larg răspândite, iar utilizarea acestora permite crearea de structuri unice de construcție. Acest plastic are caracteristici tehnice excelente, ceea ce îl face indispensabil în construcția de clădiri în diverse scopuri.

Ce este un policarbonat monolit? Acest material a fost obținut pentru prima dată la sfârșitul secolului al XIX-lea ca produs secundar în procesul de sinteză a medicamentelor pentru ameliorarea durerii. Se ridică o întrebare complet logică: ce este monolitul policarbonat și ce proprietăți are el? Este un compus insolubil în apă și multe alte lichide care pot concura cu sticlă silicică de înaltă calitate pentru transparență.

Specificațiile de policarbonat monolitic, care se află la cel mai înalt nivel, aparțin grupului de termoplastice. Cele mai răspândite compuși aromatici sintetizați din bisfenol A. La rândul său, această substanță se obține prin condensarea unor componente relativ ieftine ale acetonului și fenolului. Această circumstanță face posibilă utilizarea sa pe scară largă în construcții și în alte domenii.

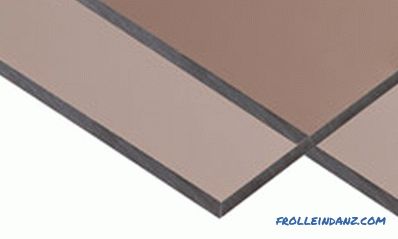

Policarbonatul de consum este furnizat consumatorului ca material de tablă cu grosimea cuprinsă între 1 și 12 mm, având o dimensiune standard de 205 * 305 mm. Prin comandă specială este posibilă fabricarea panourilor cu alți parametri geometrici, menținând în același timp lățimea. Această limitare se datorează dimensiunilor standard ale extruderului utilizat pentru realizarea polimerului.

Producția industrială de policarbonat monolit se realizează în conformitate cu TU 6-19-113-87. Acest lucru oferă materialului caracteristicile necesare în ceea ce privește următorii parametri: rezistența la tracțiune, rezistența la încovoiere și rezistența la temperaturi joase și ridicate. În prezent, nomenclatorul de policarbonați produse în țara noastră și în străinătate este format din zeci de articole.

În această listă, următoarele mărci ale acestui material, diferite în anumite proprietăți și caracteristici:

- PC-005 și PC-003 se aplică polimerilor cu vâscozitate ridicată Recent, PC-1.

- policarbonați PC-2 și PC-LT-10 înlocuiți RS-007 cu vâscozitate medie vâscoasă.

- Material PC-010 cu vâscozitate scăzută, denumire anterioară PK-LT-12 și PC-3.

- Panourile PC-LT-18-m stabilizate termic pictate negru (până în prezent PC-4).

- PC-5 - un material special conceput pentru scopuri medicale, este utilizat împreună cu policarbonații monolitici importați.

- PK-6 - foi pentru instrumente optice și structuri de iluminat.

- PC-LST-30 - material umplut cu sticlă de siliciu sau cuarț (fostă desemnare PC-LSV-30 și PC-NKS).

- panouri PK-M-1 cu un coeficient minim de frecare la suprafață.

- PK-M-2 - rezistență ridicată la formarea de micro-crăpături și proprietăți excelente de stingere a incendiilor. În prezent nu are analogii în lume.

- PC-TS-16-OD - materialul aparținând celei mai înalte categorii în rezistență la flacără deschisă și temperaturi ridicate. Panourile sunt proiectate special pentru modele cu cerințe rigide de protecție împotriva incendiilor.

În plus față de policarbonații monolitici transparenți, industria oferă panourilor de consum cu un grad redus de transmitere a luminii într-o varietate de culori.

Raportul dintre policarbonatul monolit și temperatura

Indicatorii rezistenței panourilor polimerice la condițiile climatice sunt determinate de standardele rusești și internaționale relevante. Polycarbonatul monolit are o rezistență semnificativă la îngheț, este permisă utilizarea acestuia pentru fabricarea structurilor externe. Acestea din urmă pot fi utilizate la temperaturi de până la -50 ° C, cu condiția să nu existe sarcini mecanice, la -40 ° C acest material este capabil să reziste chiar și efectelor de șoc.

Rezistența la căldură a majorității claselor de policarbonat este de până la + 120 ° C pentru eșantioane individuale, acest indicator atingând +150 ° C. La fel ca toate materialele la încălzire, polimerul crește în mărime, coeficientul de expansiune termică liniară este determinat printr-o metodă specială. Pentru policarbonatul monolit, valoarea lui este de 6,5 * 10-5 m / ° C, ceea ce face posibilă utilizarea acestuia în fabricarea unor structuri exterioare deosebit de responsabile. Ei lucrează cu succes în condiții cu diferențe semnificative de temperatură.

Rezistența chimică a materialului

Policarbonatul monolit este un polimer care poate rezista eficient la factorii de mediu distructivi. Materialul este inert față de multe medii agresive, iar capacitatea dată depinde de temperatura și concentrația substanțelor.

Panourile sunt notabile pentru rezistența chimică ridicată în ceea ce privește următorii compuși:

- Acizi organici și anorganici și soluții ale sărurilor lor.

- Agenți de reducere și oxidare de diferite tipuri.

- Alcooli și detergenți sintetici.

- Grăsimi organice și combustibili și lubrifianți.

Cu toate acestea, anumiți compuși chimici sunt capabili să reacționeze cu polimerul, ceea ce duce la distrugerea treptată a panourilor.

Pentru comoditatea informațiilor cititorului despre rezistenta din policarbonat la anumite lichide sunt prezentate în tabel:

| Acid acetic | + | Hexan | + | ||||||||||||

| + | Peroxidul de hidrogen, concentrație de până la 30% | + | |||||||||||||

| Alcool butilic | + | 83>+ | |||||||||||||

| Etanol | + | - | |||||||||||||

| Acid clorhidric , până la 20% | + | Acetat de butil | 96> | Propan | + | alcool | - |

| Alcool metilic | - | Permanganat de potasiu, max. conc. 10% | + | Soluții alcaline | - | Semnul "+" din tabel înseamnă rezistența materialului la expunerea pe termen lung la substanța specificată. | |

Rezistența mecanică a policarbonatului ISO 527

Panourile se caracterizează prin capacitatea lor de a rezista la cele mai diverse sarcini pentru o perioadă considerabilă de timp. Certificarea policarbonatului în ceea ce privește rezistența mecanică se face în conformitate cu cerințele standardelor ruse, americane și internaționale.

Avantajele acestui material ar trebui să includă următoarele:

- Rezistența la încovoiere a polimerului este verificată în conformitate cu ISO 178 și este de 95 MPa, în funcție de marcă.

- Modulul de elasticitate în acest test este în domeniul de 2600 MPa.

- Rezistența la rupere a foii la încercarea la rupere în conformitate cu ISO 527 - până la 60 MPa.

- Modulul de elasticitate la sarcini similare - până la 2200 MPa, cu o alungire relativă a probei, în unele cazuri atinge până la 100%.

- Viscozitatea policarbonatului monolit, atunci când este efectuată, este testată prin metoda Charly pentru un produs cu o crestătură cu o anumită adâncime și nu depășește 30-40 kJ / m².

- Același raport Izod variază de la 600 la 800 J / m.

Placa din policarbonat este foarte rezistentă la șocuri. Astfel, la efectuarea testelor fără incizie preliminară a materialului, acesta a rămas intact la sarcini maxime realizabile în condiții de laborator. Panourile durabile sunt folosite pentru a produce produse și mijloace de protecție pentru a asigura siguranța cetățenilor și a ofițerilor de aplicare a legii.

Policarbonatul monolit, spre deosebire de sticlă, se poate îndoi în condiții normale de mediu. Această proprietate a materialului este utilizată pe scară largă în fabricarea diferitelor tipuri de structuri rotunjite: hale, garduri și altele asemenea. Această calitate este caracterizată de o rază maximă de îndoire, care depinde de grosimea plăcii.

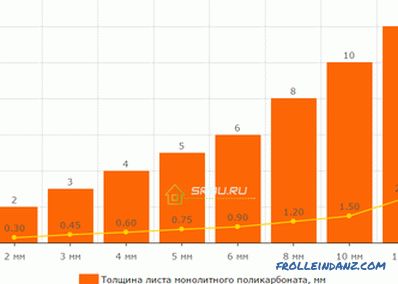

Informații detaliate privind această problemă sunt prezentate în grafic:

Dependența razei maxime de îndoire pe grosimea plăcii policarbonat monolitice.

Grosimea și greutatea specifică

Industria oferă o gamă largă de panouri transparente și opace, de o gamă largă de culori. Caracteristicile policarbonatului monolit, care sunt unice în multe privințe, au o densitate de 1200 kg / m3. Acest lucru este semnificativ mai mic decât fereastra de sticlă, care are mai mult de două ori greutatea specifică. Această circumstanță face posibilă în mare măsură facilitarea numeroaselor structuri de construcție, cu condiția ca rezistența lor mecanică să fie menținută la un nivel adecvat.

Cunoașterea unui astfel de indicator ca greutatea unui metru pătrat de policarbonat monolit este necesară pentru a determina masa materialului de acoperiș atunci când se efectuează lucrările de proiectare.

Valoarea de masă a policarbonatului monolit va depinde de grosimea foii de material: grosimea sa.

Rezistența la razele UV

Panourile monolitice din policarbonat au o transmisie selectivă a luminii. Pentru a realiza acest efect, se aplică o acoperire protectoare pe suprafața foii prin extrudare.Grosimea acestui strat este suficientă pentru întârzierea și absorbția radiațiilor din partea ultravioletă a spectrului, în timp ce lumina infraroșie vizibilă și moale pătrunde liber în barieră. În funcție de marca plăcii, stratul de protecție este aplicat pe una sau pe ambele fețe.

Tehnologia de extrudare utilizată elimină posibilitatea de a se desprinde din substrat datorită interpenetării materialelor. O altă tehnologie pentru a proteja panoul de expunerea la radiațiile UF este utilizarea unor stabilizatori aditivi speciali în volumul plasticului. Această metodă de protejare a polimerului este mai scumpă, dar eficiența sa este mult mai mare.

Pentru a proteja policarbonatul monolit de deteriorări în timpul depozitării și transportului, acesta este lipit cu folie de plastic. Acesta indică marca panoului și partea pe care se aplică stratul de protecție. Pelicula este îndepărtată direct în timpul instalării sau imediat după aceasta, altfel va fi dificil să se îndepărteze de pe suprafața panoului.

Performanța la foc

Policarbonatul sub influența unei flăcări deschise și atunci când o anumită temperatură este depășită, începe să se topească și se aprinde. La încetarea influenței externe acest proces spontan dispare. Placile polimerice au următoarele caracteristici din punct de vedere al siguranței la incendiu:

- rezistență la temperaturi înalte și foc deschis

- în procesul de ardere a formării fumului este minimă; produsele de combustie nu sunt toxice;

- indicele de oxigen al materialului este de 28-30%.

Monolitul policarbonat face parte din categoria materialelor de auto-stingere. Acest lucru permite ca acesta să fie clasificat ca V-1 (B1) pentru siguranța la incendiu, în conformitate cu cerințele UL-94 și DIN 4102. În același timp, în procesul de producție a materialului nu se utilizează nici o substanță ignifugă și alți aditivi.

Durata de viață

Panourile din policarbonat monolitic sunt fabricate din pelete prin extrudare sau turnare prin injecție.

Durata de viață a acestui material este determinată de următorii factori:

- calitatea materiilor prime și conformitatea cu condițiile tehnice de producție;

- 23> condițiile climatice și expunerea la factorii de mediu adversi.

Diferiți producători declară condițiile de utilizare a materialului, iar cifra minimă depășește 10 ani. Studiile efectuate într-un laborator specializat, au arătat că expunerea pe termen lung (mai mult de 2000 de ore) determină o scădere a permeabilității panoului cu mai puțin de 10%. Aceasta corespunde aproximativ 20 de ani de funcționare a policarbonatului în regiunile deșertice din Arizona sau Israel.

Parametrii de mediu

După cum sa menționat mai sus, policarbonatul monolit este produs din granule crude pe echipamente speciale cu un ciclu tehnologic închis. Această metodă de fabricare a panourilor vă permite să minimalizați impactul negativ asupra mediului. În sine, materialul este inert chimic și nu emite substanțe dăunătoare și periculoase pentru oameni și animale.

Policarbonatul monolit, în caracteristicile sale de mediu, este recomandat pentru utilizare în interior. Marcile speciale ale panourilor sunt fabricate special pentru utilizare in medicina si industria farmaceutica. Permiteți utilizarea acestui material în construcții pentru executarea decorului exterior și interior.

Transmisia de lumină

Industria produce mai multe tipuri de policarbonați cu indicatori diferiți de permeabilitate pentru lumina soarelui și iluminatul artificial. Pentru panourile transparente de transmisie a luminii, următorii indicatori sunt de la 86 la 89%. În același timp, introducerea aditivilor speciali în material face posibilă modificarea proprietăților optice ale materialului și obținerea unei absorbții maxime a razelor ultraviolete ale spectrului.

Alți indicatori optici ai policarbonatului caracterizează gradul de transparență a acestuia. Astfel, indicele de galbenitate pentru eșantioanele incolore nu este mai mare de o unitate, iar gradul de turbiditate nu depășește 0,5%. Panourile acestui polimer nu sunt inferioare sticlei de siliciu și, împreună cu alte avantaje, își păstrează caracteristicile pe întreaga durată de viață.

Izolație termică

Policarbonatul monolit nu face parte din categoria materialelor destinate reducerii pierderilor de energie prin plicul clădirii. Cu toate acestea, aceste panouri au o conductivitate termică mai scăzută decât geamurile obișnuite. Pentru policarbonat, această caracteristică are o valoare de 0,2 W / mK, măsurătorile au fost făcute conform metodei aprobate de DIN 52612. Sticla de fereastră are de asemenea o conductivitate termică ridicată.

Trebuie avut în vedere faptul că proprietățile izolatoare ale materialului cresc cu creșterea grosimii acestuia.Deci, toate celelalte lucruri fiind egale, o foaie de policarbonat monolit la 8 mm este cu aproape 20% mai eficientă decât o sticlă similară. O diferență și mai mare se observă la instalarea a două sau mai multe panouri cu un spațiu de aer între ele. În ultimii ani, acest polimer este din ce în ce mai utilizat în cutii de sticlă în loc de sticlă tradițională.

Balcon glazurat cu policarbonat monolit.

Izolarea zgomotului

Policarbonatul monolit are o structură internă vâscoasă a plăcii și, datorită acestei caracteristici, este capabilă să absoarbă efectiv sunetele. Conform rezultatelor măsurătorilor, nivelul izolației fonice pentru plăcile cu grosimi de la 4 până la 12 mm variază în limitele cu o valoare minimă de 18 dB și o valoare maximă de 23 dB.

Monolitul policarbonat are o densitate mai mică decât sticla de fereastră și, ca rezultat, este capabilă să atenueze în mod semnificativ undele sonore într-un domeniu de frecvență deosebit de scăzut. Această proprietate a materialului permite utilizarea sa pentru fabricarea și instalarea de ecrane de absorbție a sunetului de-a lungul autostrăzilor ocupate.

Rezistența la umiditate

Policarbonatul monolit este nehigroscopic, cu alte cuvinte, polimerul nu absoarbe apă. Această proprietate face posibilă utilizarea în încăperi cu umiditate ridicată în sere, focare, bazine și alte facilități de acest tip. Pentru a preveni formarea condensului pe suprafața interioară a plăcii în timpul procesului de producție, se poate aplica un film de polimer special. Mărcile speciale de material au o denumire corespunzătoare pe pelicula de protecție și sunt acoperite cu stratul de acoperire spre interior în timpul instalării.

Culorile panourilor

Producătorii de policarbonat monolitic oferă clienților săi, pe lângă foi transparente, și vopsite. În diferite companii, gama de culori a plăcilor poate să difere semnificativ de produsele întreprinderilor concurente.

Cele mai frecvente sunt următoarele culori ale plăcilor:

Transparent

Bronz

Negru

Roșu

Lapte

Vopsirea panoului se face prin introducerea pigmentului în masa materialului imediat înainte de turnare. Această tehnologie asigură o uniformitate ridicată a culorii și o durabilitate semnificativă. Compoziția de colorare este distribuită uniform în întregul volum al panoului, ceea ce îl împiedică să se ardă. Unele companii, producătorii acestui material, oferă alte soluții color pentru comenzi individuale.

Scopul și domeniul de aplicare al policarbonatului monolit

Panourile transparente și pictate din plastic devin din ce în ce mai populare pentru consumatori și devin din ce în ce mai mult un înlocuitor pentru sticla de silicat și cuarț. Policarbonatul monolit, a cărui utilizare în construcții se extinde în mod constant, este, de asemenea, în cerere în alte industrii.

Principalele domenii de utilizare pentru panourile transparente și colorate sunt următoarele:

1. Productie de cupole in cladiri si pe strada.

2. Glazurarea suprafețelor verticale în construcția de case și clădiri publice.

3. Dispozitivele de acoperire, copertinele peste ușile de intrare și opririle transportului rutei.

4. Glazura de terase si alte structuri de forma complexa cu panouri de indoire.

5. Dispozitivul rulează peste piscine în aer liber.

6. Producția de bariere de absorbție a sunetului de-a lungul autostrăzilor, care pot reduce semnificativ nivelul zgomotului.

7. Producția de sere, sere și grădini de iarnă.

8. Instalarea partițiilor în birouri, magazine, muzee și săli de expoziții, precum și în fabrici industriale.

9. Producția de instrumente de publicitate exterioară și tablouri de bord la stadioane, gări și alte locuri publice.

10. Dispozitivul de podele transparente cu iluminat.

11. Garduri pentru scari si balcoane.

12. Instalarea barierelor de protecție pe părțile laterale ale patinoarului de hochei.

În ultimii ani, domeniul de utilizare a panourilor din policarbonat monolitic se extinde. Materialul este de asemenea utilizat în instituțiile medicale pentru cutiile de dispozitive cu condiții sterile și pentru producerea altor echipamente speciale.

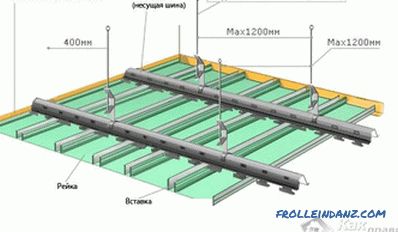

Complexitatea structurilor de asamblare din policarbonat monolit

Acest material se distinge prin simplitate și comoditate în fabricarea, turnarea și fixarea pieselor. Uneltele electrice sau electrice cu o suprafață de tăiere din oțel pot fi utilizate pentru a lucra cu policarbonat monolit. Este important ca ferăstraiele circular sau de bandă să aibă o ascuțire corectă. Pentru uz profesional, sunt recomandate unelte cu carburi sau carburi pentru a răci punctul de tăiere sau forajul cu aer comprimat.

În fabricarea structurilor de policarbonat monolitic, sunt permise următoarele metode de prelucrare a materialelor:

- Frezare.

- Tăiere cu un ferăstrău circular, bandă de ferăstrău sau foarfece.

- găuri sau găuri cu un dispozitiv special.

- Taierea materialului cu un laser.

Placile din policarbonat monolitic pot fi formate la rece si la cald. În acest caz, raza minimă permisă de îndoire ar trebui să fie de 150 de ori grosimea panoului. Încărcarea foilor trebuie efectuată exclusiv de-a lungul liniei de extrudare. Direcția corectă de îndoire este indicată în mod obligatoriu pe filmul de protecție, care este îndepărtat în timpul instalării.

Fixarea plăcilor la structurile de construcție poate fi efectuată cu ajutorul unor șuruburi autofiletante cu o mașină de spălat cu presă și garnituri de polimer sau cauciuc. Panourile separate sunt interconectate folosind solvenți speciali, sudori și alte mijloace. Instalarea corectă a policarbonatului monolit oferă posibilitatea utilizării acestuia pe întreaga perioadă de funcționare.