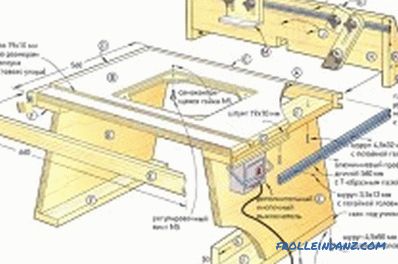

Echipamentul de frezat trebuie să se deplaseze de-a lungul suprafeței produsului, fixată și fixă. Pentru a asigura o muncă confortabilă cu analogii mici, experții recomandă să faceți o masă pentru ruter cu propriile mâini. În acest mod, mașina poate fi fixată permanent, ceea ce vă permite să mutați piesa, îndepărtați rapid consolele și să le finalizați.

O masă specială pentru router este necesară pentru comoditatea de a lucra cu acest instrument.

Lucrări de bază

Experții identifică următoarele tipuri de astfel de structuri:

- staționare; .

Structura fixă poate fi utilizată pentru orice operațiune dacă instalația este dezmembrată. Porțiunea de masă portabilă pentru un frezat de frezat este potrivită dacă necesitatea unei astfel de activități apare rar. Comoditatea designului propus este că poate fi mutată cu ușurință manual. Înainte de a decide cum să faceți o masă pentru un frezat, este necesar să vă familiarizați cu elementele componente ale produsului:

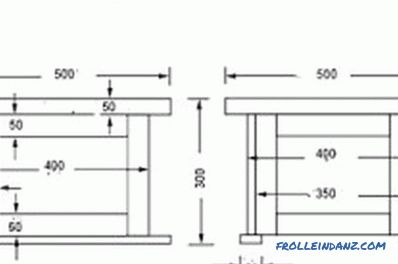

Dimensiunile mesei pentru un frezat.

- Pat.

- Tabletop.

- Placă de montare.

- Cleme și opritori.

Cel mai rapid și fără efort inutil, puteți construi o masă pentru un frezat, folosind produsul finit și adăugându-l cu dispozitive de fixare, cleme și opriri. Patul include cadrul și suprafața tablei pentru a efectua un ruter manual. Este realizat din lemn, MDF, PAL sau profile metalice. Experții recomandă utilizarea profilelor metalice. Articulațiile articulate sunt de preferință răsucite cu șuruburi. O astfel de soluție va da designului o rezistență ridicată.

Dimensiunea patului poate fi orice și depinde de parametrii piesei de lucru. Partea inferioară a ramei în raport cu înălțimea se recomandă a fi adâncită cu aproximativ 20 cm. Unul dintre cei mai importanți parametri ai acestor structuri este înălțimea lor. Experții recomandă crearea unui stand cu o înălțime de 1 m pentru a fi în picioare. Dacă este necesar, faceți o masă cu suporturi reglabile.

Procesul de producție

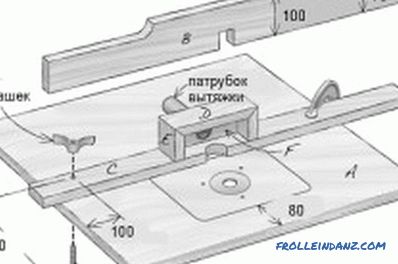

Desenul de masă pentru router.

Capacul este realizat din PAL cu grosimea de 25-40 mm. Materialul solid și neted contribuie la alunecarea netedă a piesei de prelucrat și amortizează vibrațiile. Puteți face capacul produsului pentru o moară manuală de material plastic de fenol. Acest material este durabil, durabil și ușor de procesat.

Cea mai fiabilă și mai durabilă masă pentru router este din aluminiu. Avantajele acestui material includ:

- ușoare;

- rezistență la coroziune;

- durabilitate.

Aluminiu trebuie placat pentru a evita marcarea metalului pe piesele de prelucrat. Următorul pas constă în aranjarea găurilor pentru placa de montare. Pentru a face acest lucru, trebuie să tăiați placa (luând în considerare parametrii viitorului design). Produsul rezultat este plasat în centrul capacului, făcând linia din marginea din față a 125 mm. Apoi urmăriți conturul. Faceți marcajul și puneți o linie de decupare pe marginea interioară a conturului.

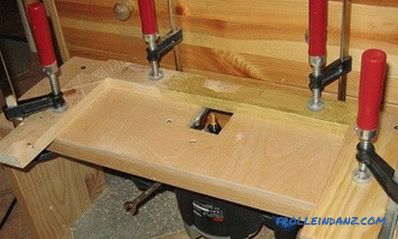

Proiectarea mesei pentru o mașină de frezat.

Gaura este găurită cu ajutorul unui jigsaw. Placa este montată în interiorul conturului cu bandă dublă. Apoi fixați șinele de ghidare cu o clemă, introduceți banda de carton. Inserțiile și plăcile similare sunt îndepărtate. Următoarea etapă implică instalarea unui tăietor de copiat cu un lagăr superior în colț. Adâncimea de frezare trebuie să fie de 3 mm.

Pentru a alinia produsul, veți avea nevoie de piulițe. Se recomandă realizarea unei găuri și găurirea în colțuri cu o adâncime de 6 mm și un diametru de 11 mm. Nucile nu ar trebui să iasă. În centrul găurilor destinate piulițelor, faceți în plus găuri pentru șuruburi.

Efectuarea opririi și a pieptenei

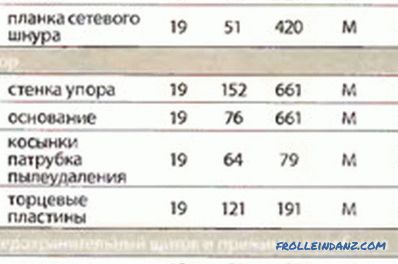

Pentru a face o oprire uniformă, va trebui să ogeți marginile bine. Pre-tăiat opritorul și baza acestuia (făcând o lățime de 12 mm și o lungime de 25 mm). Apoi se realizează analogul longitudinal. La lungimea capacului finit se adaugă 1 mm. Accentul tăiat. Cu ajutorul jigsaw face o decupare în 38x38 mm. Opritorul este lipit pe bază și fixat cu cleme. Următoarea etapă implică producerea a două semifabricate pentru placa de capăt (parametrii 19x120x190 mm). Piesele rezultate sunt combinate într-un bloc cu bandă scotch. În partea superioară a piesei de prelucrat, efectuați marcarea. Tăierea se face, marginea este măcinată. În produs face o gaură cu un diametru de 6 mm.

Desenarea capacului mesei de frezat.

Plăcile de capăt sunt separate și lipite la opritor. Este necesar să aliniați marginile acestora, concentrându-se pe partea din față a ultimului element. Lipirea este fixată cu cleme. În plăcile în care sunt înșurubate șuruburile sunt realizate gauri. Folosind un disc cu crestătură în suport, se taie un canel.Pentru a instala duza, trebuie să tăiați bureții. Ultimele elemente sunt fixate la oprire cu cleme. Dacă lipiciul este uscat, este necesar să găsiți centrul găurilor de montare pentru dispozitivele de fixare.

Pentru a realiza un pieptene de prindere, aveți nevoie de o placă de artar stratificată de 19 mm grosime. Sticla trebuie să aibă dimensiunile de 51x457 mm. Unghiul de focalizare pe mașină face teșituri, observând un unghi de 30 °. Pe întreaga piesă de prelucrat se petrec linii oblice, făcând linia de la capetele de 67 mm. În mașină setați grosimea discului de 3 mm. Trebuie ridicată la o înălțime de 50 mm deasupra mesei. Accentul este mutat departe de disc la o distanță de 2 mm. Consiliul a fost luat înapoi. Piesa se rotește la 180 °. Apoi deplasați suportul longitudinal la 5 mm. La ambele capete faceti noi reduceri. O operație similară se repetă în trepte de 45 mm.

Desenarea capacului mesei de frezat.

După instalarea opritorului longitudinal, lama de ferăstrău este coborâtă la o înălțime de 25 mm. Marginea piesei de prelucrat este tăiată la lățimea dorită. În cleme face găuri cu un diametru de 7 mm (pentru montarea suspensiei). Liniile paralele marchează marginile găurilor gaură. Acestea pot fi decupate cu un jigsaw electric. Mâinile de strângere sunt măcinate cu șmirghel.

În centrul elementelor de blocare se fac găuri de 7 mm. Blocurile sunt măcinate și montate pe margini cu ajutorul matrițelor de prindere. Această tehnologie împiedică rotirea primelor elemente atunci când se alimentează semifabricate.

Pentru a regla presiunea pieptenei de presiune, lungimea primei plăci ar trebui să fie cu 3 mm mai scurtă decât celelalte analogi.

În procesul de reglare, partea scurtată este presată pe piesa de prelucrat. Pieptenele sunt atașate la structura principală cu un șurub.

Baza de masă

Sapa și picioarele de o anumită lungime sunt tăiate cu o lățime de 25 mm. Lama de ferăstrău poate fi înclinată la o înălțime de 12 °, tăierea picăturilor la marginile picioarelor și marginile șapelor. Experții recomandă tăierea prealabilă a barei pentru cablul de alimentare.

Legăturile sunt lipite de picioare și fixate cu cleme. Prin primele elemente, găurile de ghidare sunt forate, șuruburile sunt înșurubate în ele. Clamele sunt îndepărtate. Banda pentru cablul de alimentare este lipită de șapă și este fixată cu cleme. Picioarele asamblate trebuie să fie șlefuite folosind șmirghel de 220 de șlefuit. Un capac inversat este așezat pe o bancă de lucru, lipind picioarele asamblate. Semifabricatul pentru matrițele de strângere poate fi tăiat dintr-o placă de carton stratificat, grosime de 19 mm.

Următorul pas presupune asamblarea mesei. Pentru a face acest lucru, trebuie să răsuciți cadrul pe care va fi atașat topul mesei. La colțurile suprafeței trebuie să fie 2 elemente de fixare. Pe margini, ultimele elemente sunt înșurubate în incremente de 50 cm.

Cuibul în care se introduce placa de montaj trebuie să aibă colțuri rotunjite. După instalare, este necesar să se facă o gaură care să corespundă formei tălpii mașinii de frezat. Prin combinarea tuturor detaliilor, puteți trece la încercarea de a evalua calitatea ansamblului și, dacă este necesar, corectați-l.

Nu ați găsit răspunsul în articol? Mai multe informații pe această temă:

-

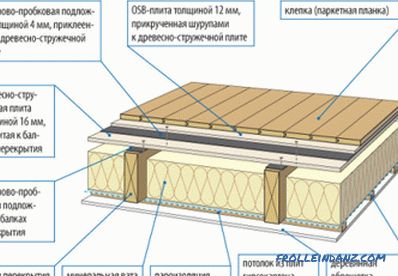

Cum se face o podea din lemn? >

Podele din lemn pe pământ: dispozitivul de acoperire, materialele și uneltele necesare. Caracteristicile tehnice ale etapelor de lucru. Procesul de montare a propriilor mâini.