Caramizile din lut de piatră au fost folosite în construcții pentru o perioadă lungă de timp, iar clădirile realizate din acest material se disting prin rezistență și durabilitate de invidiat. Cărămizi ceramice, ale căror caracteristici tehnice sunt la un nivel ridicat, sunt fabricate din anumite tipuri de lut. Proprietățile sale operaționale sunt determinate de calitatea materiilor prime și de respectarea exactă a tehnologiei de producție.

Compoziția, producția și tipurile de cărămizi ceramice

Fabricarea acestui tip de material de construcții este un proces complex compus din mai multe etape. În prezent, există două tehnologii pentru producția de cărămizi ceramice.

1. Metoda de plastic implică formarea unui bloc de masă de lut cu un conținut de apă de aproximativ 17-30%. Pentru a pune în aplicare acest proces, se folosește o presă de centură, apoi cărămida este uscată într-o cameră special amenajată sau sub un baldachin. În ultima etapă, este ars într-un cuptor sau în tuneluri, produsele răcite sunt plasate în depozit.

2. Tehnologia de presare semi-uscată. Greutatea inițială are în același timp o umiditate cuprinsă între 8 și 10%. Procesul de formare a unui bloc este realizat prin presare sub presiune ridicată de până la 15 MPa.

Producția de cărămidă este realizată în strictă conformitate cu standardele naționale GOST 7484-78 și GOST 530-95. În procesul de pregătire a maselor se folosesc mașini de prelucrare a argilelor: role, rulouri și mori. Turnarea caramizilor în întreprinderile moderne are loc pe prese cu curele de înaltă performanță. Structura omogenă a blocurilor și absența golurilor se realizează prin utilizarea agitatoarelor.

Uscarea cărămizilor brute se efectuează în camere sau tuneluri. În primul caz, un lot de produse este încărcat într-o cameră special echipată, unde temperatura și umiditatea se schimbă în conformitate cu un algoritm dat. În cea de-a doua variantă, cărucioarele brute sunt conduse succesiv prin zone cu parametri microclimați diferiți.

Arderea cărămizilor are loc în cuptoare speciale, în anumite condiții. Regimul de temperatură este selectat în funcție de compoziția materiei prime și valorile maxime variază între 950 și 1050 ° C. Timpul de ardere este ales astfel încât la sfârșitul procesului, partea de masă a fazei vitroase din structura cărămizii ajunge la 8-10%. Acest indicator oferă rezistența mecanică maximă a produsului.

Materia primă pentru producerea cărămizilor este lutul fracțiunii mici, care este exploatat în gropi deschise folosind excavatoare cu un singur cupă sau rotativ. Asigurați-vă că calitatea corespunzătoare a produselor este posibilă numai atunci când se utilizează materiale cu o compoziție omogenă de minerale. Uzinele pentru fabricarea cărămizilor sunt construite în apropierea depozitelor pentru a reduce costurile de transport și furnizarea sigură a companiei cu materii prime minerale.

Principalele tipuri de cărămizi ceramice diferă în scop și sunt împărțite în privat (alte denumiri: construcții sau obișnuite) și cu care se confruntă.

Caramida obișnuită din ceramică.

Cărămizi ceramice confecționate.

Fața în funcție de performanța tehnologică poate avea mai multe tipuri:

- față;

- în formă de geam;

- imaginat;

- angoasă.

În plus, cărămizile ceramice pot fi monolitice sau goale, iar lingura de suprafață și îmbinarea lor pot fi făcute netede sau canelate. În acest caz, produsele de același tip combină adesea mai multe caracteristici, astfel încât un bloc obișnuit este realizat în corp sau cu cavități. Instalarea sobelor sau șemineelor se realizează dintr-o cărămidă specială rezistente la foc, iar pentru pavajul căilor se folosește tipul său special - un clincher.

Caramida ceramică și structura acesteia.

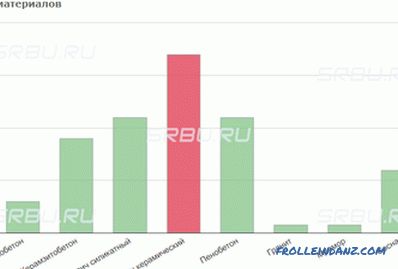

Densitatea cărămizilor ceramice

Proprietățile fizice și chimice și parametrii tehnici ai produsului depind în mare măsură de structura internă. Unul dintre indicatorii care caracterizează viu aceste calități ale cărămizii ceramice este densitatea. Aceasta depinde în mod direct de compoziția fracționată a materiilor prime, varietatea și porozitatea cărămizii din clădire.Datele privind densitatea și alți indicatori ai cărămizilor ceramice sunt prezentate în tabel:

| Tipul de cărămidă | Densitatea medie | Porozitatea | Gradul de rezistență | Rezistența la îngheț | ||||

|---|---|---|---|---|---|---|---|---|

| kg / m3 | 75 - | 15 - 50 | ||||||

| Curățenie obișnuită | 1000 - 1450 | 6 - 8 | 75 - 300 | 15 - 50 | ||||

| Facial | 1300 - 1450 | 87> | ||||||

| Facial Engioled | 1300 - 1450 | 87> | ||||||

| Clarker | 1900-2100 | 5 | 400-1000 | 50 -100 | ||||

| Chamotte | 1700-1900 | 8 | 75-250 | 15 - 50 |

Densitatea unei cărămizi ceramice determină clasa acesteia, indicată printr-un cod numeric cuprins între 0,8 și 2,4. Indicatorul indică greutatea unui metru cub de material de construcție, exprimată în tone. În total, există șase clase de produse, introducerea acestui indicator simplifică foarte mult gestionarea contabilă și evidența în industria construcțiilor.

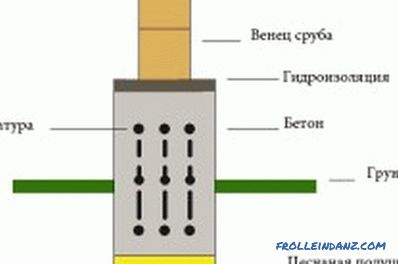

Cunoașterea unui astfel de indicator ca densitate este necesară pentru efectuarea lucrărilor de așezare și proiectare și pentru determinarea încărcărilor maxime ale fundațiilor și elementelor portante ale unei clădiri. Structura omogenă a cărămizii îl asigură, pe de o parte, rezistență mecanică ridicată, pe de altă parte - proprietăți termoizolante reduse. În cazul aplicării pentru construirea unei clădiri din cărămidă monolită, trebuie luate măsuri suplimentare pentru izolarea pereților.

Hollowness

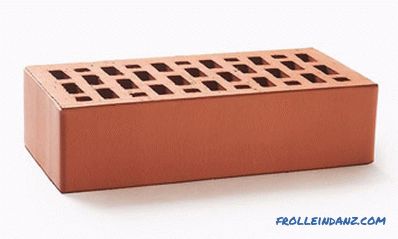

Pentru a reduce masa produsului și a conductivității sale termice, în acesta sunt lăsate cavități de diferite forme. Hollow poate fi atât obișnuită, cât și caramida ceramică. Forma și adâncimea găurilor sunt determinate de tehnologie și pot fi foarte diferite: rotunde, fante sau dreptunghiulare. Golurile din corpul produsului sunt aranjate vertical sau orizontal, în unele soiuri fiind realizate prin altele închise pe o parte.

Direcția orificiilor față de planul încărcăturii are un efect vizibil asupra indicelui de rezistență mecanică. Astfel, o cărămidă cu goluri orizontale nu poate fi utilizată atunci când se așează ziduri purtătoare, ea poate fi distrusă de masa structurii clădirii. În fabricarea blocurilor goale se economisește până la 13% din materiile prime, ceea ce le reduce costurile și le face mai accesibile.

Îmbunătățirea performanței termice a cărămizii este posibilă prin creșterea porozității sale. Pentru a face acest lucru, adăugați o anumită cantitate de amestec la amestecul brut: paie mărunțită, turbă sau rumeguș. Incluziile în procesul de ardere se arde și porii umpluți cu aer uscat se formează în corp. Această circumstanță are un impact semnificativ asupra conductivității termice a materialului de construcție.

Cărămizi ceramice solide.

Caramizi ceramice goale cu goluri dreptunghiulare.

Cărămizi ceramice goale cu goluri dreptunghiulare.

Cărămizi ceramice goale cu cavități rotunde în centru.

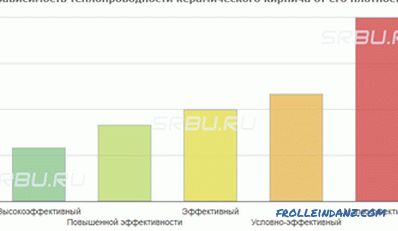

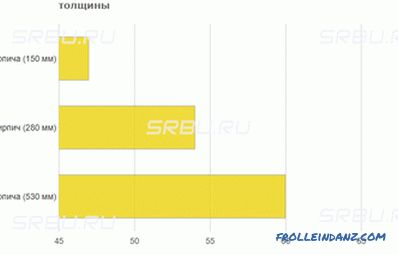

Conductivitatea termică a cărămizilor ceramice

Proprietățile fizice ale cărămizilor ceramice depind în mare măsură de structura lor internă. Capacitățile de izolare termică ale produsului se caracterizează printr-un coeficient de conductivitate termică. Valoarea sa indică cantitatea de căldură necesară pentru a modifica temperatura aerului cu 1 ° C cu o grosime a peretelui de 1 m. Coeficientul de conductivitate termică este utilizat în procesul de proiectare al unei clădiri atunci când se calculează grosimea pereților exteriori.

Există o relație directă între densitatea cărămizilor ceramice și proprietățile de izolare.

În conformitate cu acest indicator, produsele pot fi atribuite uneia din cele cinci grupe de conductivități termice:

Caramizile ceramice solide cu caracteristici de izolare termică, construcția structurilor de susținere. Pentru pereții din acest material este necesară izolarea suplimentară. Utilizarea produselor goale sau cu crestături poate reduce în mod semnificativ grosimea structurilor de închidere din clădirile cu înălțime redusă. Prezența aerului uscat în goluri reduce semnificativ pierderile de căldură prin pereți.

Absorbția umidității

Prezența porilor într-o cărămidă ceramică poate contribui la penetrarea apei și a vaporilor în structura sa. Coeficientul de absorbție a umezelii depinde de mulți factori și, în primul rând, de densitatea și de alte caracteristici ale materialului. Pentru produsele corporale, valoarea sa variază de la 6 la 14%, ceea ce reprezintă o cifră destul de scăzută.Acest lucru are un efect pozitiv asupra rezistenței și caracteristicilor de izolare termică ale cărămizilor.

Siguranța clădirilor și structurilor din cărămidă depinde în mod direct de stabilitatea încălzirii. Reducerea temperaturii interioare la nivelul străzii contribuie la pătrunderea umezelii în pori și acumularea de apă în ele. Cristalizarea acestuia în timpul înghețării provoacă formarea de solicitări și microcrackuri, care distrug treptat materialul clădirilor. Un astfel de indicator ca permeabilitatea la vapori este direct legat de abilitatea de a absorbi apa.

Permeabilitatea vaporilor

În orice încăpere locuită, umiditatea aerului crește datorită activității umane. Reglarea acestui parametru implică pereți de cărămidă care sunt capabili să absoarbă și să elibereze în mod activ vaporii în mediul înconjurător. Acest indicator pentru cărămizi ceramice este la un nivel de 0,14 - 0,17 Mg / (m * h * Pa) și acest lucru este suficient pentru a crea un microclimat confortabil într-un apartament, casă sau birou.

Permeabilitatea unui material este determinată de un coeficient special. Acest indicator caracterizează densitatea fluxului de penetrare pe o suprafață de 1 mp. m timp de o oră.

Pentru comparație, tabelul prezintă coeficienții de permeabilitate la vapori pentru diferite materiale:

Rezistența la îngheț

construcția de clădiri în diferite zone climatice ale țării noastre. Capacitatea unui material de a rezista la temperaturi scăzute se numește rezistență la îngheț. În conformitate cu standardul național, expresia cantitativă a acestui indicator este determinată de cicluri. De fapt, acesta este numărul de ani pe care un perete construit în mod corespunzător poate rezista.Rezistența la îngheț de cărămizi ceramice este indicată sub forma unui cod alfanumeric de la 50 F la 100 F. Aceasta înseamnă că dacă zidăria este executată corect și încălzirea este constantă în perioada de iarnă, clădirea va dura între 50 și 100 de ani. Cărămida ceramică este foarte rezistentă la influențele externe și fluctuațiile extreme ale temperaturii.

Rezistența la foc

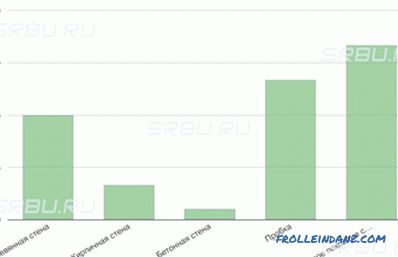

Siguranța la foc a clădirilor este determinată de capacitatea materialelor de construcție de a rezista la temperaturi ridicate și la o flacără deschisă. Cărămida ceramică este un material de construcție incombustibil, iar rezistența la incendiu depinde de tip. Acest indicator este determinat de momentul în care peretele poate rezista la grosimea minimă înainte de distrugerea acestuia.

Caramida ceramică are o rezistență maximă la foc în rândul altor materiale de construcție de peste 5 ore. Pentru comparație, betonul armat este capabil să reziste la foc timp de cel mult 2 ore, iar structurile metalice pentru mai puțin de 30 de minute. Un parametru important al rezistenței materiale la foc este temperatura maximă pe care o poate rezista. Pentru o cărămidă obișnuită, este de 1400 ° C, iar pentru cărămizi de șamotă sau clincher depășește 1600 ° C.

Izolație fonică

Acest material de construcție se distinge prin capacitatea sa de a umezi oscilațiile acustice într-o gamă largă de frecvențe. Proprietățile de izolare fonică a cărămizilor ceramice îndeplinesc cerințele SNiP 23-03-2003, precum și GOST 12. 1. 023-80, GOST 27296-87, GOST 30691-2001, GOST 31295. 2-2005 și GOST R 53187-2008. Ceramica ceramica absoarbe perfect vibratiile acustice.

Caramida ceramică este recomandată de experți pentru construcția clădirilor rezidențiale, publice și industriale. Produsele pot fi utilizate pentru construcția următoarelor încăperi:

Indicele de izolare fonică a cărămizilor ceramice este luat în considerare la efectuarea calculelor acustice ale clădirilor și camerelor individuale. În acest caz, se ia în considerare nivelul de putere acustică și localizarea surselor de radiație. Un perete de cărămidă ceramică goală prezintă caracteristici mai bune în acest parametru decât o structură similară de blocuri cu structură monolită.

Cu toate acestea, construirea de pereți groși de cărămidă pentru a crește izolația fonică nu este foarte eficientă. Acest lucru se datorează faptului că creșterea grosimii peretelui la jumătate din nivelul izolației fonice crește cu doar câteva decibeli.

Protecția mediului în ceramică

În prezent, o atenție deosebită se acordă influenței materialelor asupra sănătății umane și asupra mediului. Cărămida ceramică este un produs care este fabricat din materii prime naturale: argila prin calcinare la temperaturi ridicate. Acest material nu emite substanțe nocive și toxice în timpul funcționării clădirilor și structurilor rezidențiale și industriale.

Cărămizi ceramice sunt recomandate pentru construcția practic a tuturor tipurilor de structuri:

- instituții preșcolare, educaționale și medicale;

- facilități de catering;

- facilități de producție și multe altele.

În ceea ce privește mediul înconjurător, acest material este capabil să concureze cu lemn natural și piatră naturală. În incintă, construit din cărămizi ceramice, se formează un mediu sănătos, sigur pentru habitat, sănătate atât pentru copii, cât și pentru adulți.

Dimensiunea și precizia geometriei

Producătorii de materiale de construcție oferă o gamă largă de blocuri de diferite tipuri. Industria totală produce aproape cinci dimensiuni de cărămizi ceramice în următoarele formate:

Dimensiunile cărămizilor ceramice sunt determinate de cerințele GOST naționale 530-2007, care corespund standardului european EN 771-1: 2003. Datele pentru ușurința utilizării sunt rezumate în tabel:

| Nume produs | Denumire | Lungime, mm | Lățime, mm | Grosime, mm | ||||

|---|---|---|---|---|---|---|---|---|

| Ordin sau unic | KO | 250 | 120 | KE | 250 | 85 | 65 | 88 |

| Uniform Modular | > | CM | 288 | 138 | 65 | |||

| 250 | 120 | 88 |

Standardul stabilește strict abaterile maxime față de dimensiunile nominale ale produsului. Lungimea cărămizii ceramice nu trebuie să difere de valoarea de referință cu mai mult de 4 mm, cu lățimea de 3 mm și cu grosimea de 2 mm. Eroarea de fabricare admisă în unghiul dintre marginile perpendiculare nu este mai mare de 3 mm. Asemenea cerințe pentru acuratețea produselor permit realizarea zidăriei pentru structuri mari de construcție cu deviații minore.

Standardul permite fabricarea cărămizilor ceramice cu alte dimensiuni nominale care nu sunt enumerate în tabel. Astfel de produse sunt fabricate prin comandă specială și atunci când parametrii sunt conveniți între client și producător. În același timp, cerințele pentru acuratețea dimensiunilor și geometriei liniare ale blocului sunt conservate în întregime.

Tipuri speciale de cărămizi ceramice

Materialul de construcție descris este utilizat pe scară largă pentru construcția de structuri de diferite scopuri. Tipuri speciale de cărămizi ceramice sunt utilizate pentru montarea camerelor de combustie și a cuptoarelor de sobe și seminee. Un alt tip de produse este indispensabil pentru pavajele de pavaj în curțile caselor individuale și în zonele de grădinărit peisagistic. Aceste produse îndeplinesc anumite cerințe.

Cărămizi rezistente la foc

Cărămizi rezistente la foc sau cărămizi sunt foarte rezistente la efecte la temperaturi ridicate cuprinse între 1400 și 1800 ° C și foc deschis. Până la 70% din argila refractară este introdusă în compoziția masei sale de turnare, ceea ce împiedică ruperea produsului în timpul răcirii.

Există diferite tipuri de cărămizi ceramice refractare, determinate de temperatura de lucru și rezistența la diferiți factori de mediu:

- Quartz. Proiectat pentru sobe de zidărie, care servesc ca un reflector.

- Chamotte. Utilizat pentru sobe și seminee din zidărie, cel mai frecvent tip de cărămizi refractare.

- Primar. Este realizată din mase magnesiene-calcaroase și este utilizată în metalurgie pentru construcția cuptoarelor de topire.

- Carbon. Utilizat în unele industrii pentru construcția domeniului, acesta include grafit extrudat.

Cărămidă din ceramică.

Caramida clinker

Caramida clinker este destinata pentru placarea fatadelor si partilor de subsol ale cladirilor, pavarea podelelor in interiorul cladirilor industriale si pasarele pe strada. Produsul are o rezistență mecanică ridicată, uzură și rezistență la îngheț, capabil să suporte până la 50 de cicluri de răcire la temperaturi extreme, urmată de încălzire. Marcajul de rezistență al produsului nu este mai mic decât M400, asigurat de densitatea ridicată și cerințele speciale pentru compoziția materiilor prime.

Transportul și depozitarea cărămizilor ceramice

Caramizile ceramice pot fi transportate prin toate tipurile de transporturi terestre, ape și aerian, în conformitate cu normele relevante. Pentru ușurința de transport și conservare, produsul este ambalat pe paleți standard de o dimensiune specificată. Nu este permisă transportul acestui material de construcție în vrac cu descărcarea ulterioară la sol, astfel de acțiuni provoacă daune până la 20% din produse.

Depozitarea pe termen lung a cărămizilor ceramice se efectuează sub un baldachin pe suprafețe dure. Produsele pot fi așezate pe paleți în unul sau mai multe niveluri sau în grămezi direct pe podea. Operațiunile de încărcare și descărcare se efectuează în mod mecanizat sau manual, în conformitate cu normele și măsurile de siguranță.

Video: Avantajele și dezavantajele cărămizii ceramice